Werbung

Ein, zwei oder vier Compute-Chiplets, ergänzt durch bis zu zwölf HBM4-Chips und zusätzliche I/O-Chiplets – das sind die Herausforderungen für Packaging-Technologien in den nächsten Jahren. Dabei zu einer Hürde im Packaging werden die Substrate, bzw. Interposer, die klassisch auf Wafern gezogen einfach zu groß und vor allem zu teuer und ineffizient in der Fertigung werden.

Aus diesem Grund sind alle Chiphersteller und Unternehmen, die im Packaging aktiv sind, auf der Suche nach Alternativen, die in Form der Panels auch schon ausgemacht sind. In den vergangenen Monaten war aus vielerlei Richtung bereits einiges zum Panel-level Packaging (PLP) berichtet worden. So arbeitet TSMC an CoPoS (Chips on Panel on Substrat) getauften Verfahren, welches auf Panels setzt. Bei Intel sollen die Glassubstrate als Panels gefertigt werden und die gesamte Industrie hat sich bereits auf einheitliche Größen von bis zu 510 x 515 mm geeinigt. Samsung arbeitet ebenfalls an entsprechenden Verfahren.

Ein vereinheitlichtes Verfahren, bzw. die Festlegung auf gewisse Standards ist wichtig, wenn die Fertigung der Chips, Panels und der Packaging beispielsweise in unterschiedlichen Fabs erfolgen soll. Auch um Kosten zu sparen hat sich Intel daher dazu entschieden, die eigenen Ansätze bei den Glassubstraten offener zu gestalten und sich industrieweiten Lösungen hinzuwenden.

Nikon hat als wichtiger Zulieferer der Halbleiterindustrie mit dem Lithografiesystem DSP-100 eine Lösung präsentiert, die solche Panels mit einer Größe von bis zu 600 x 600 mm herstellen kann. Auf die "Standardgröße" von 510 x 515 mm festgelegt kann das Lithografiesystem 50 Panels pro Stunde herstellen.

Um die vergleichsweise großen Panels von bis zu 600 x 600 mm (360.000 mm²) herstellen zu können, wäre normalerweise eine gigantische Optik mit ebenso riesigen Linsen für die Belichtung der Panels notwendig. Nikon hat hier jedoch ein Multi-Linsen-System entwickelt, bei dem mehrere Linsen die Projektion der Fläche übernehmen. Zudem sind hier keinerlei Masken notwendig, durch die das Licht geführt wird und die letztendlich die Struktur auf dem Halbleitermaterial abbilden, sondern diese Abbildung erfolgt mittels Spatial Light Modulator (SLM) direkt.

Ein Spatial Light Modulator (SLM) ist ein elektronisch steuerbares optisches Bauelement, das die räumliche Struktur eines einfallenden Lichtfeldes gezielt verändert. Dies geschieht durch Modulation von Amplitude, Phase oder Polarisation des Lichts auf pixelweiser Basis. SLMs bestehen typischerweise aus einer zweidimensionalen Matrix von steuerbaren Elementen – beispielsweise Flüssigkristallzellen oder Mikrospiegeln – die auf elektrische Signale reagieren und so das Lichtfeld entsprechend beeinflussen.

Nikon will nun Bestellung für das Lithografiesystem DSP-100 sammeln. Verfügbar sein sollen diese dann ab 2026.

Vorteile der Panels

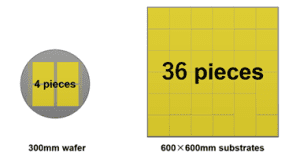

Wie schon eingangs erwähnt, haben Panels in der Herstellung viele Vorteile gegenüber den klassischen Verfahren. Auf einem runden Wafer mit einem Durchmesser von 300 mm lassen sich bei 60 x 60 mm (3.600 mm²) gerade einmal zwölf Interposer auf einem Wafer herstellen. Gehen wir auf größere Substrate von 100 x 100 mm sind es sogar nur noch vier.

In der Panel-Herstellung können auf dem 600 x 600 mm großen Träger bis zu 36 Panels mit jeweils 100 x 100 mm platziert werden, was natürlich einer deutlich besseren Nutzung der Fläche entspricht und somit Vorteile bei den Kosten und der Menge, die hergestellt werden kann, haben sollte.