"Light Glass"

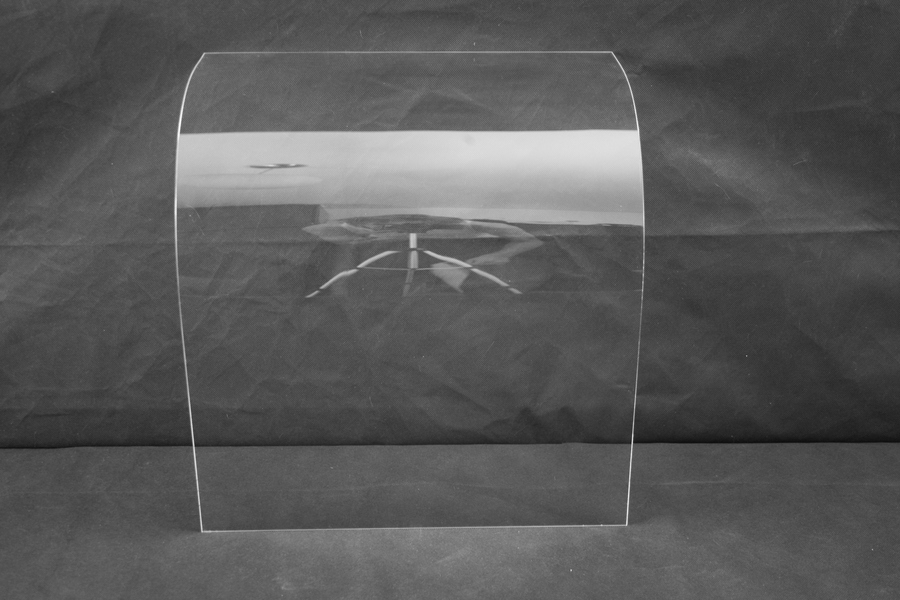

Alle Finalen Bilder

Datenschutzhinweis für Youtube

An dieser Stelle möchten wir Ihnen ein Youtube-Video zeigen. Ihre Daten zu schützen, liegt uns aber am Herzen: Youtube setzt durch das Einbinden und Abspielen Cookies auf ihrem Rechner, mit welchen sie eventuell getracked werden können. Wenn Sie dies zulassen möchten, klicken Sie einfach auf den Play-Button. Das Video wird anschließend geladen und danach abgespielt.

Youtube Videos ab jetzt direkt anzeigen

Willkommen in meinem nächsten Projekt "Light Glass".

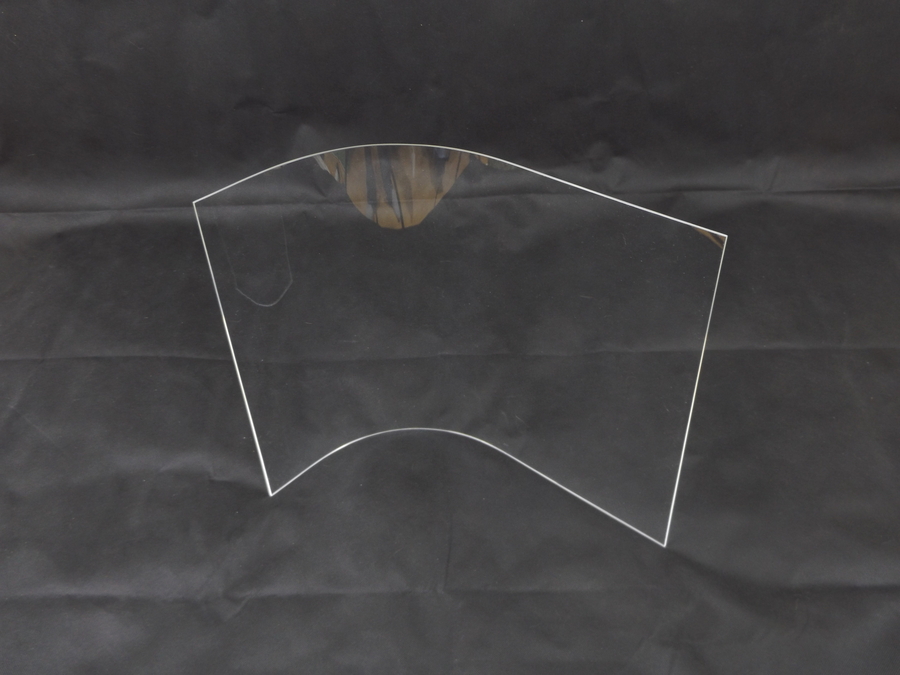

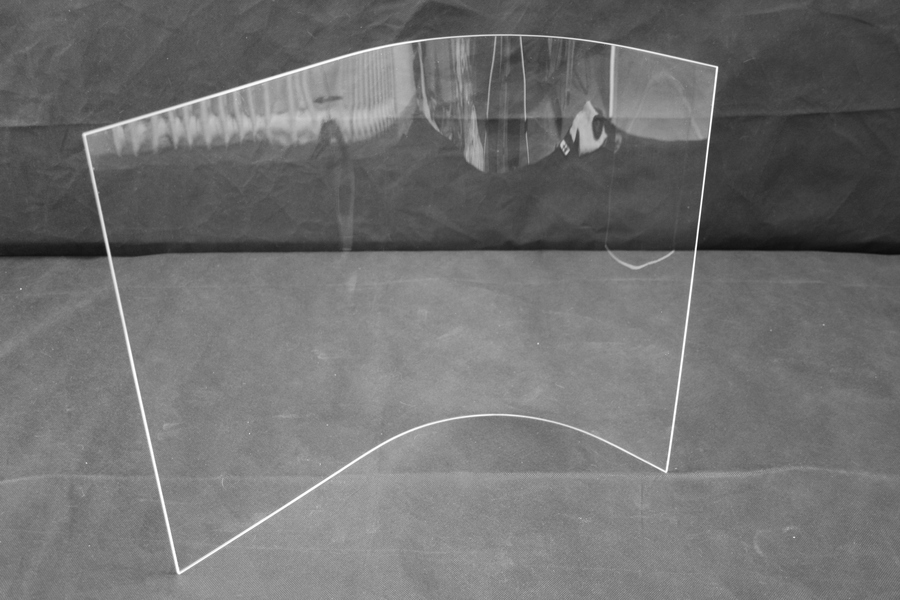

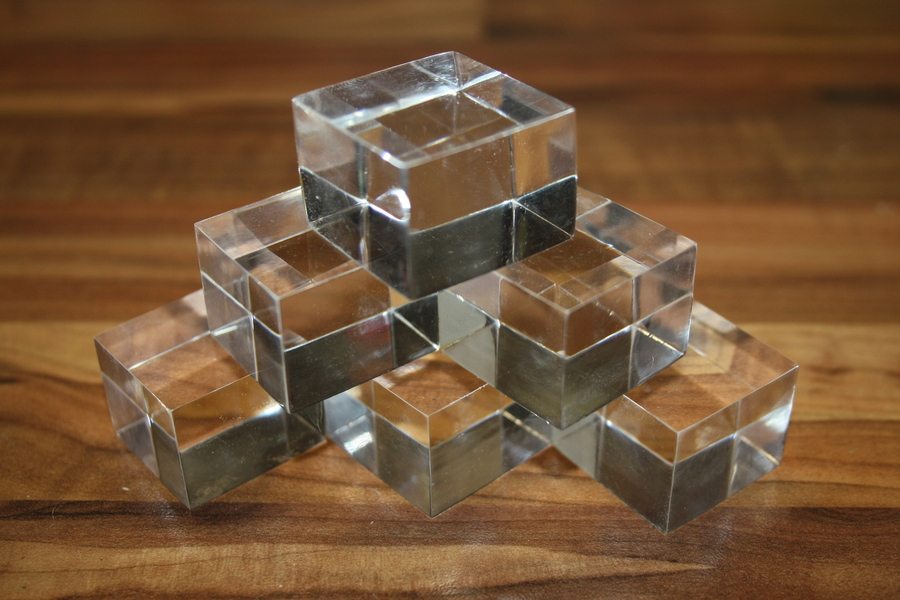

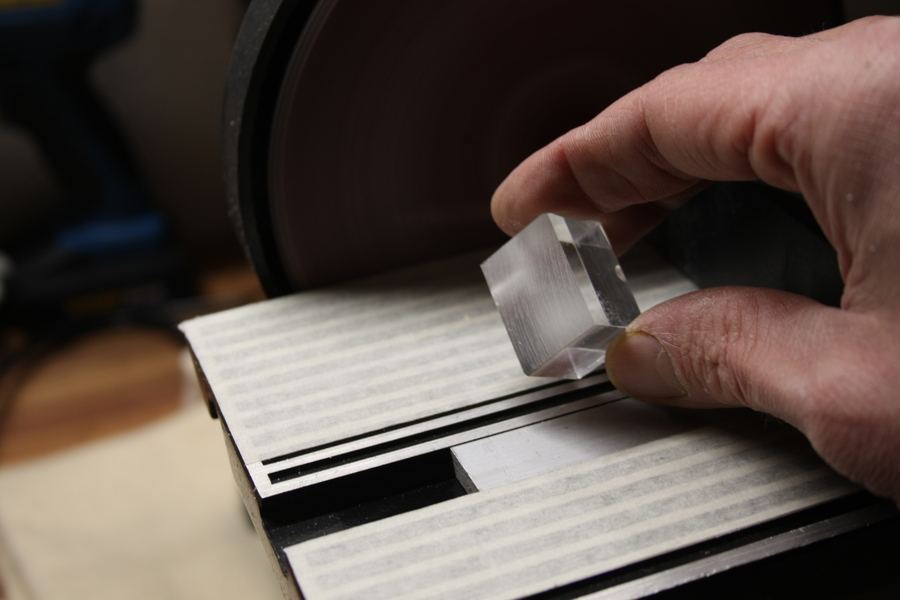

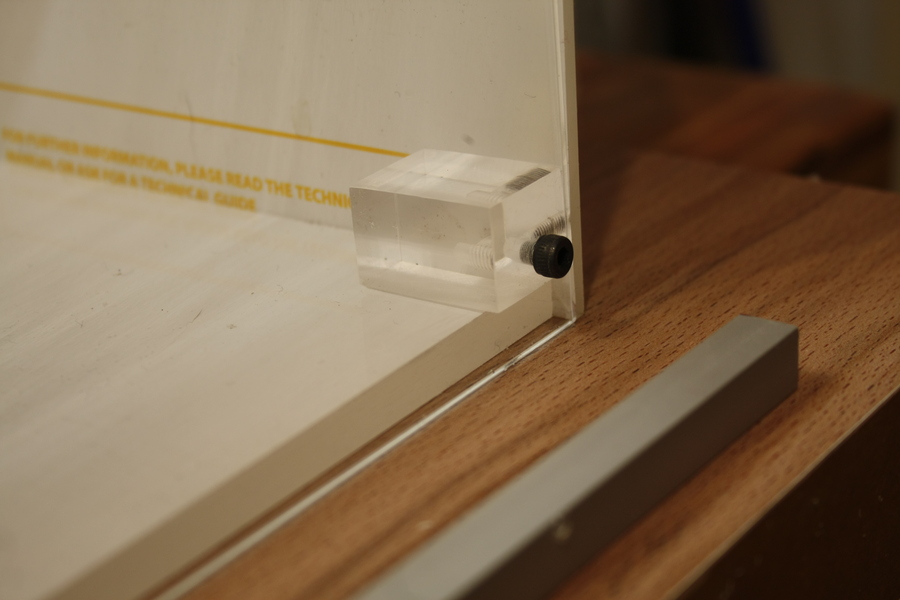

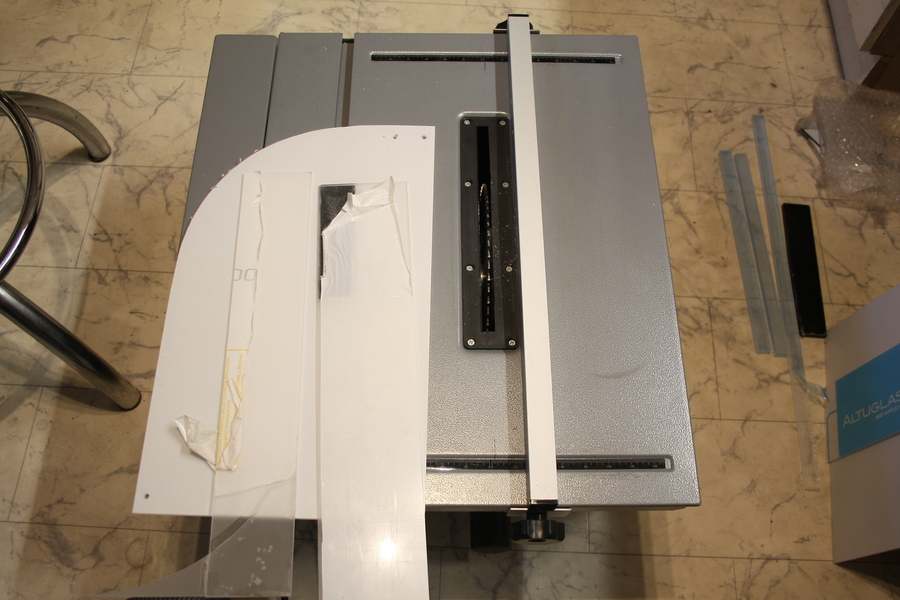

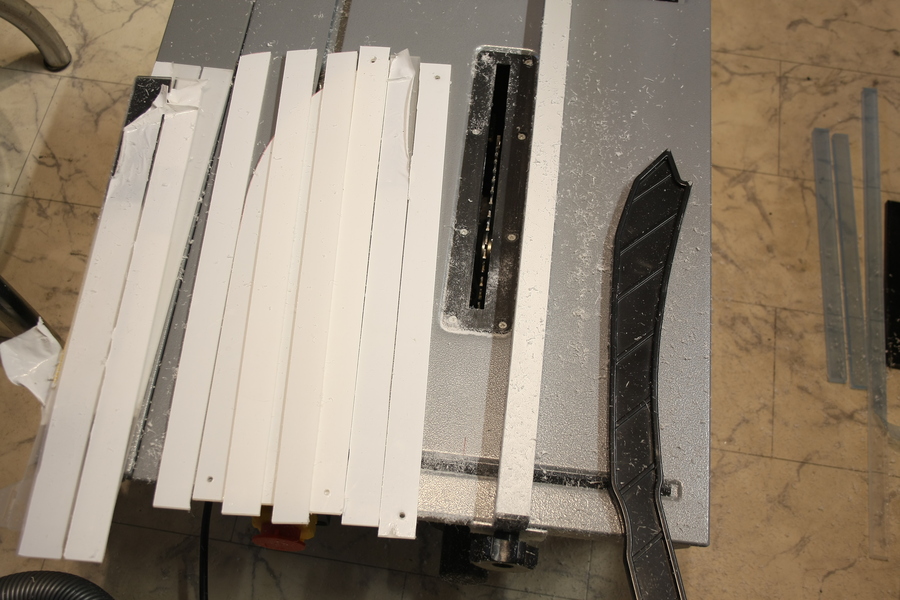

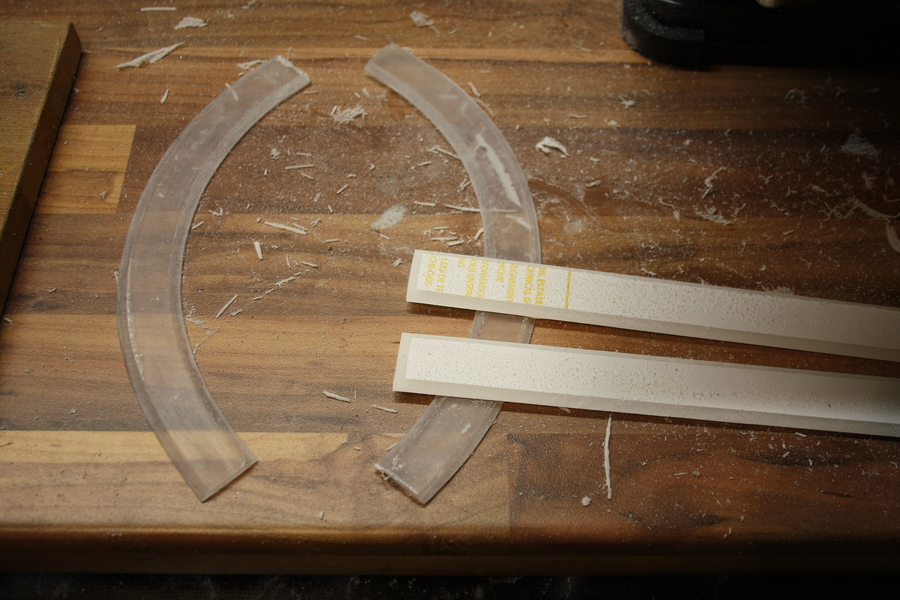

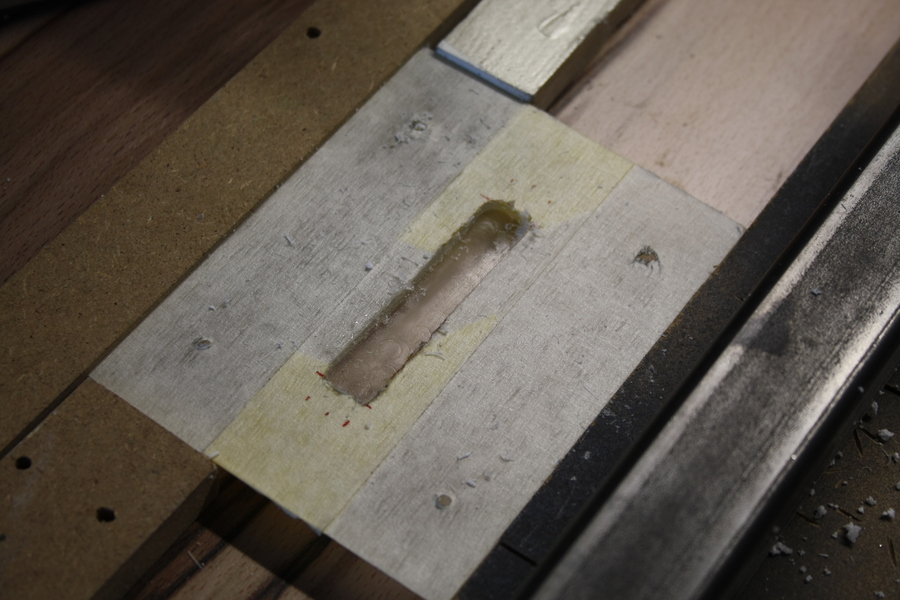

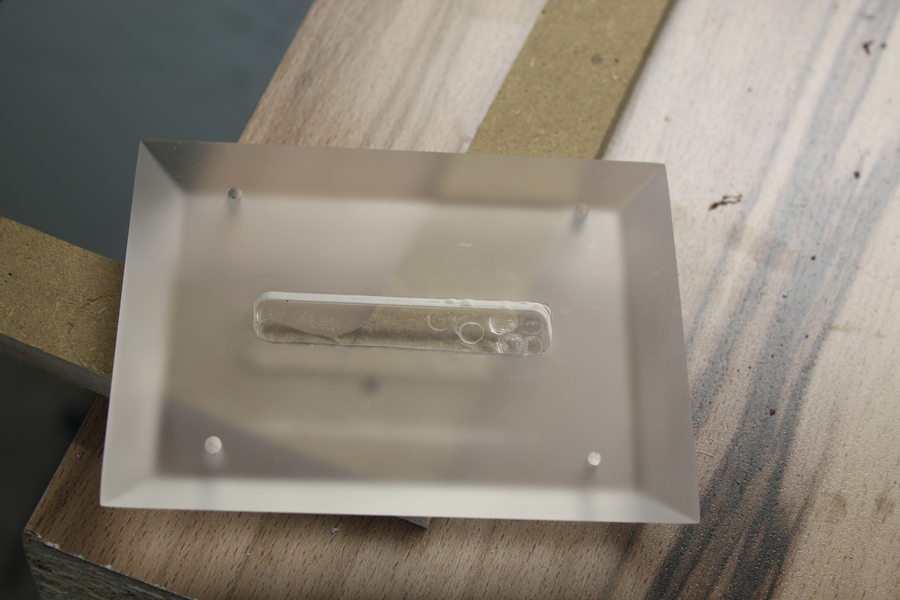

Wie der Name schon sagt werde ich in diesem Projekt ein ATX Acrylcase bauen bei dem jede Menge Acrylglas und etwas Aluminium zum Einsatz kommt.

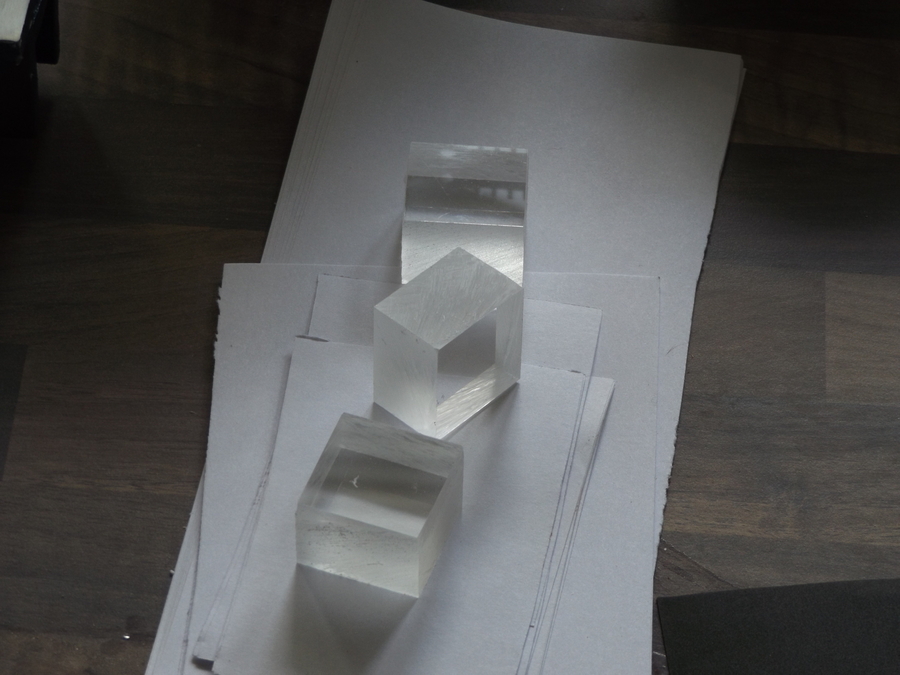

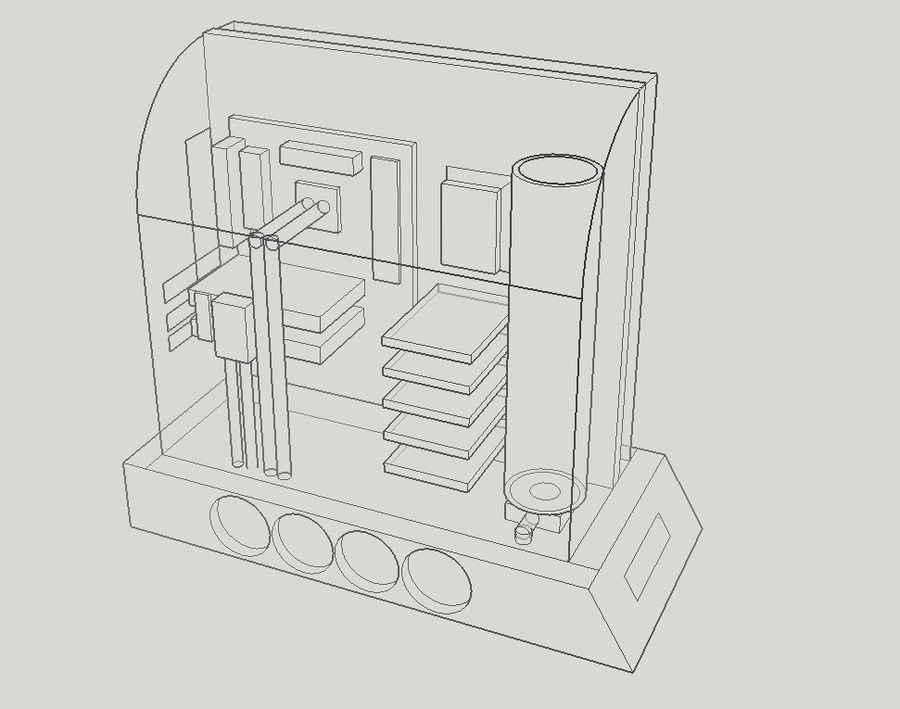

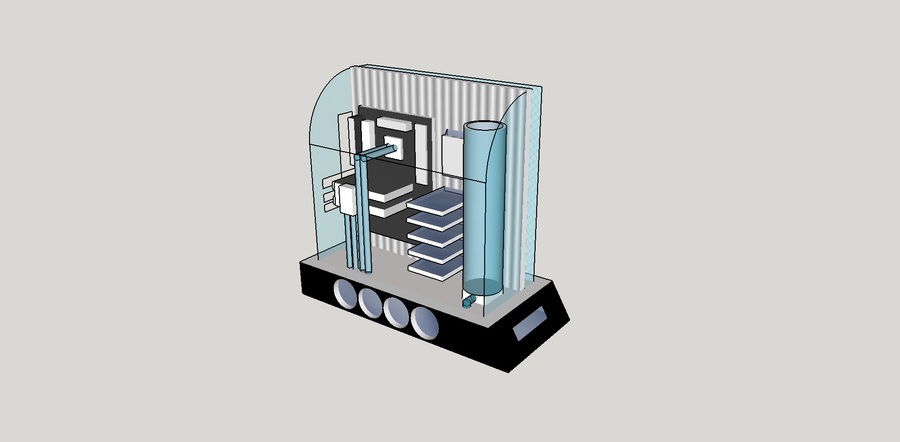

Hier ein kleiner Vorgeschmack von dem was ich vor habe.

Ist vielleicht nicht sehr beeindruckend aber besser als auf einem Blatt Papier und wenn man sieht was ich aus meinem letzten Projekt gemacht habe, bin ich guter Hoffnung.

Das sind die allerersten 3D Modelle die ich jemals gefertigt habe.

Das Konzept

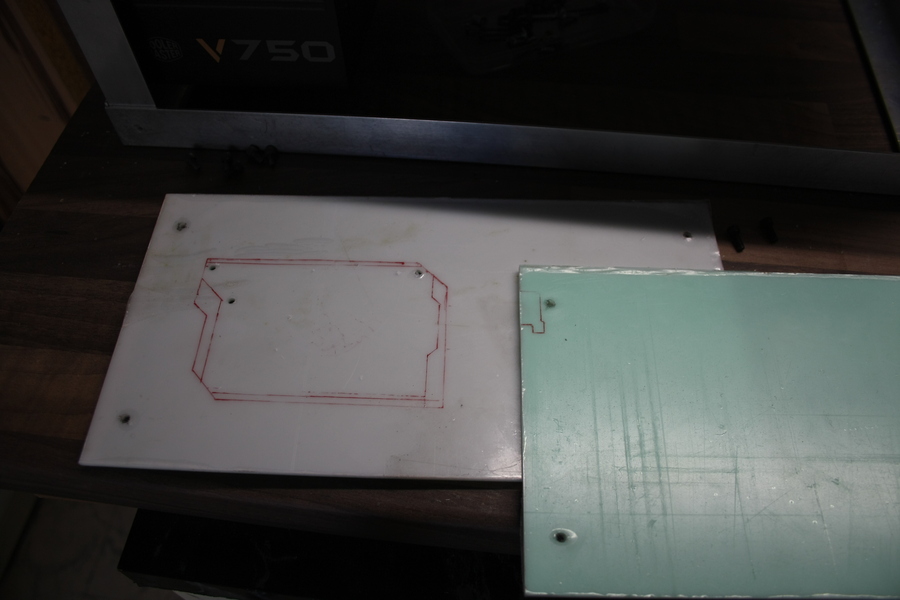

Mein Konzept sieht möglichst viel Transparenz, in Verbindung mit satiniertem Acrylglas, vor. Einige Kontraste werden in Weiß und minimal schwarz gehalten.

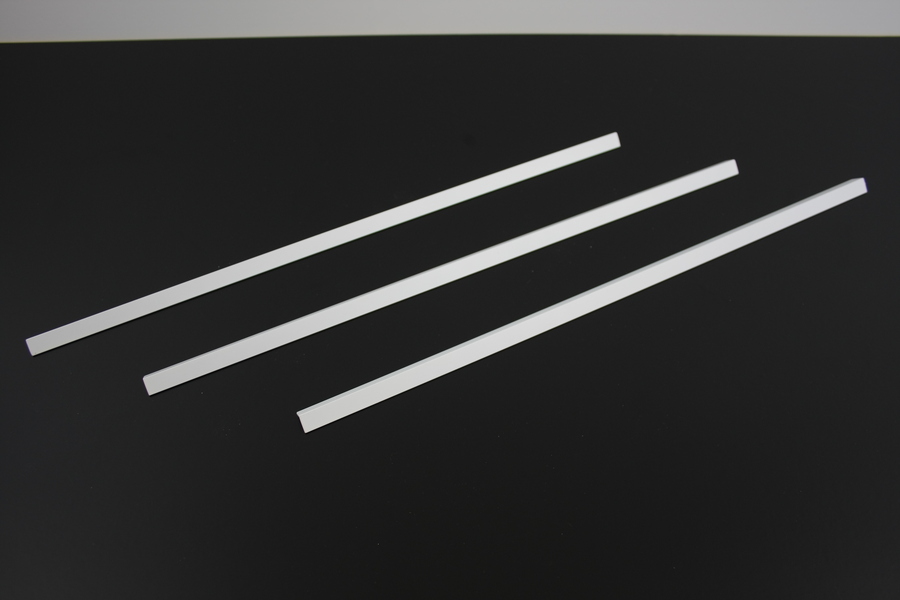

Es sollen transparente 16/12 Acrylrohre verbaut werden, mit weißer Kühlflüssigkeit.

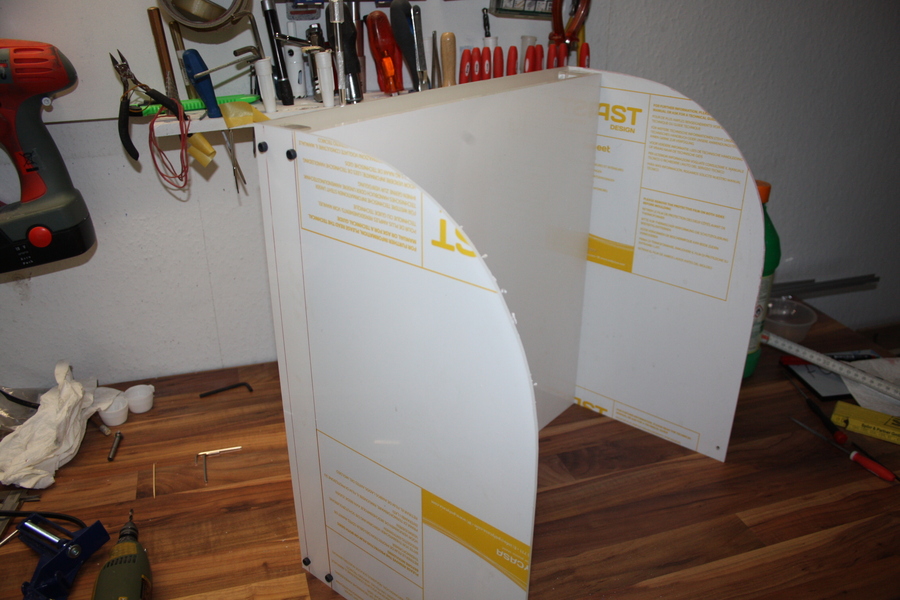

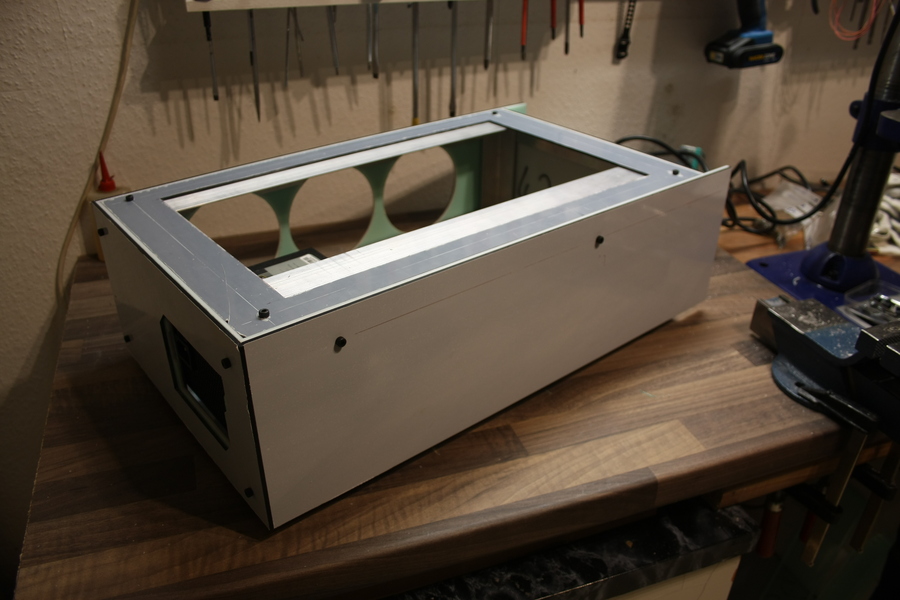

Das transparente Gehäuse soll so klein wie möglich gehalten werden und gerade mal die Hardware abdecken.

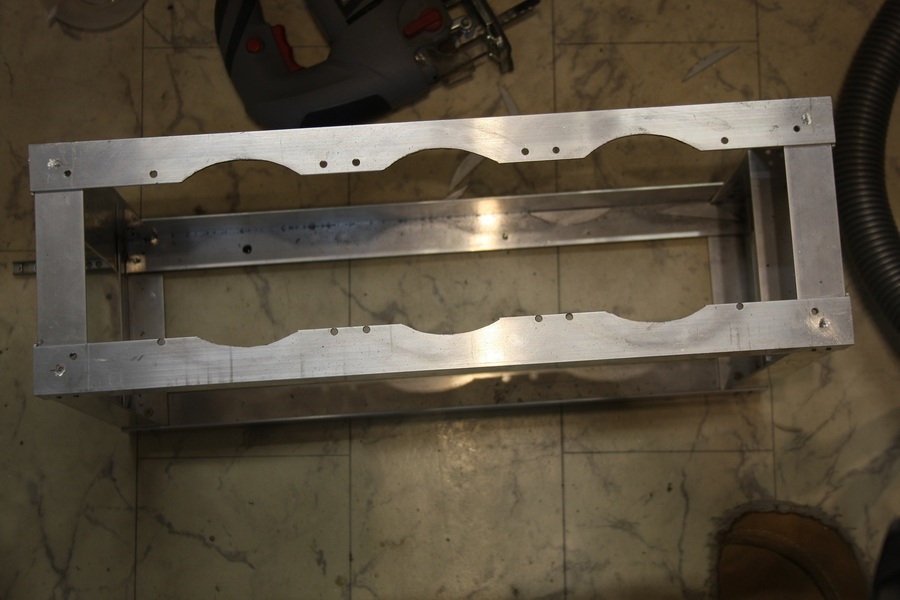

Im Sockel soll neben dem Netzteil und einem DVD/Blueray-Laufwerk noch ein 360er Radiator Platz finden.

Die Hardware:

Mainboard: MSI Z170 Titanium Edition

CPU: Intel Core I7 6700K

Ram: Avexir Raiden 4 x 4 Gb 2400Mhz

Grafikkarte: 2 x MSI GTX 970 4GD5T OC

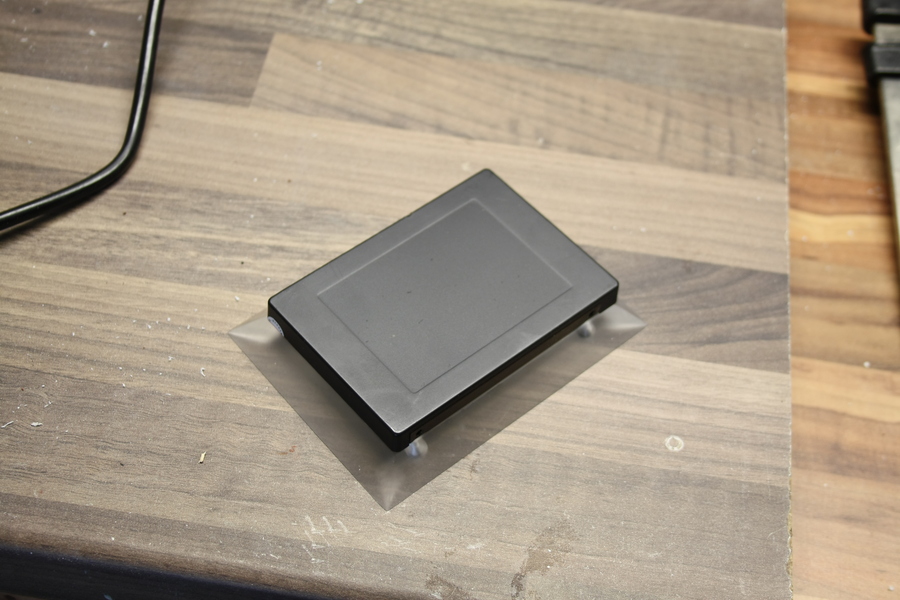

SSD: Avexir S100 Series

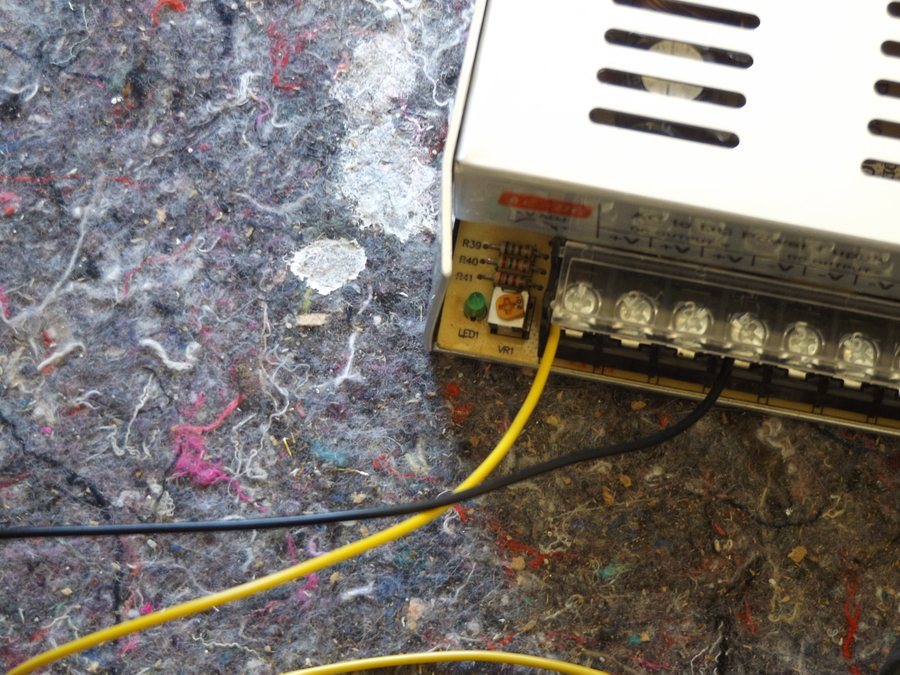

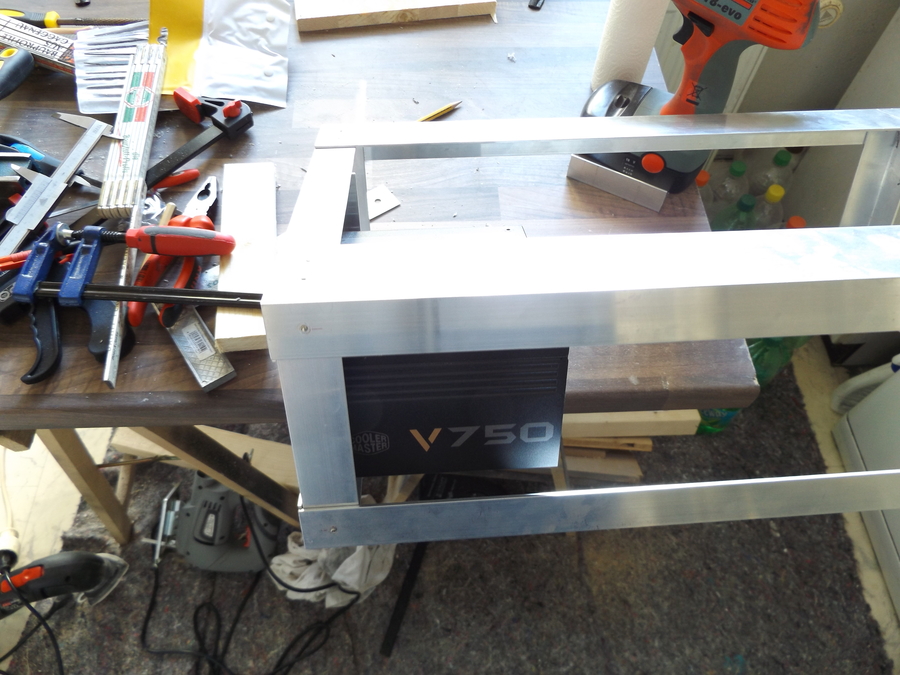

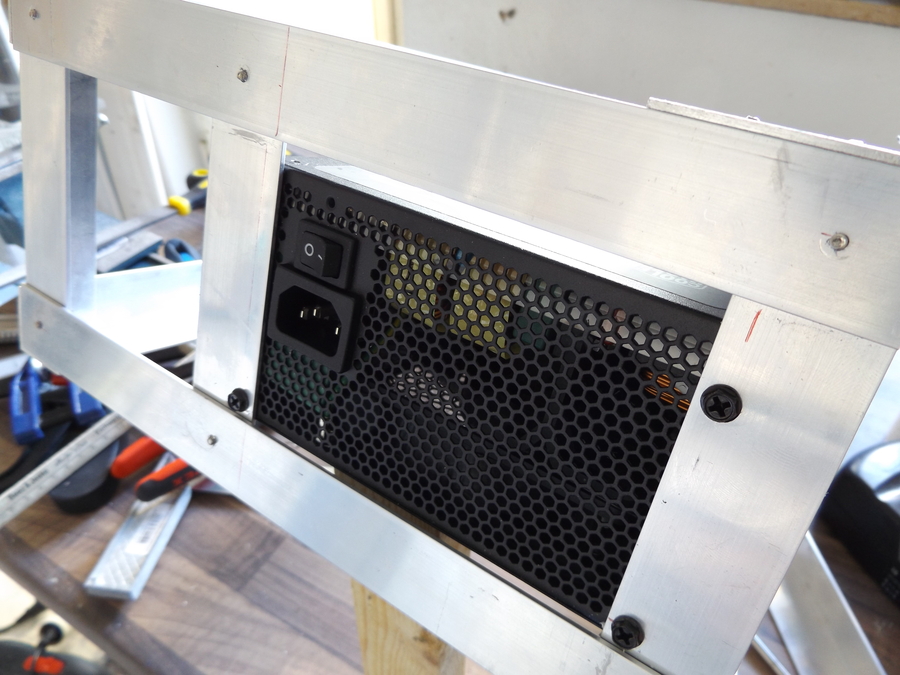

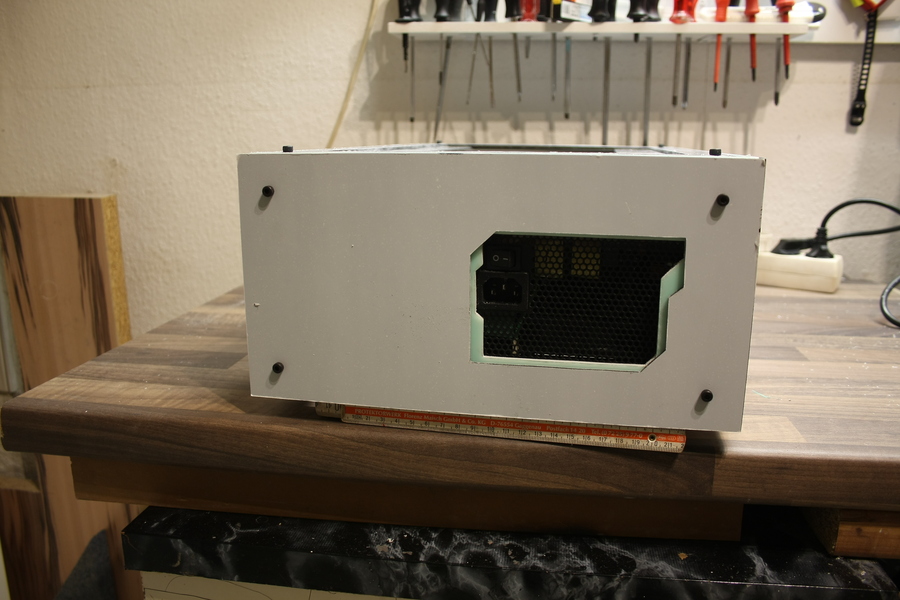

Netzteil:Cooler Master V 750

Die Wasserkühlung:

Pumpe:

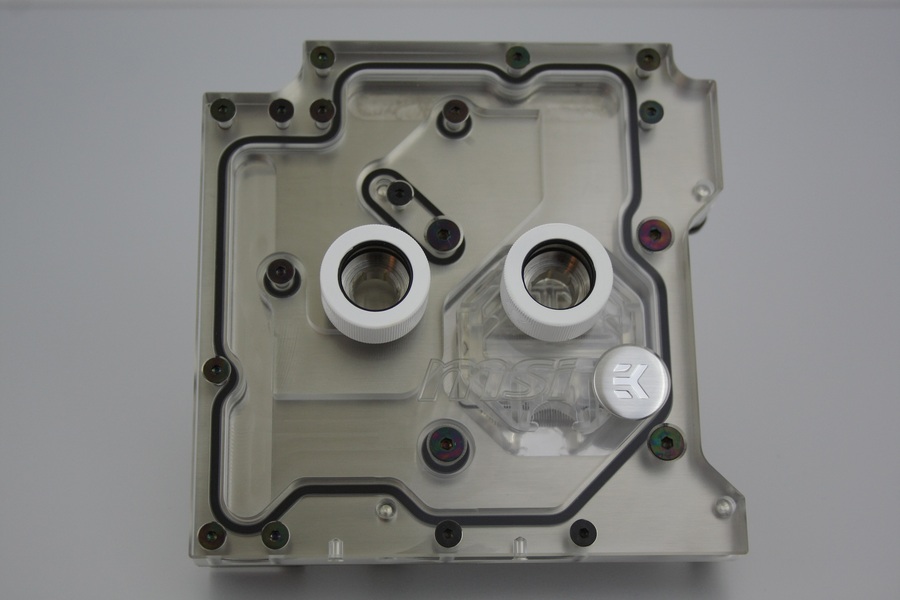

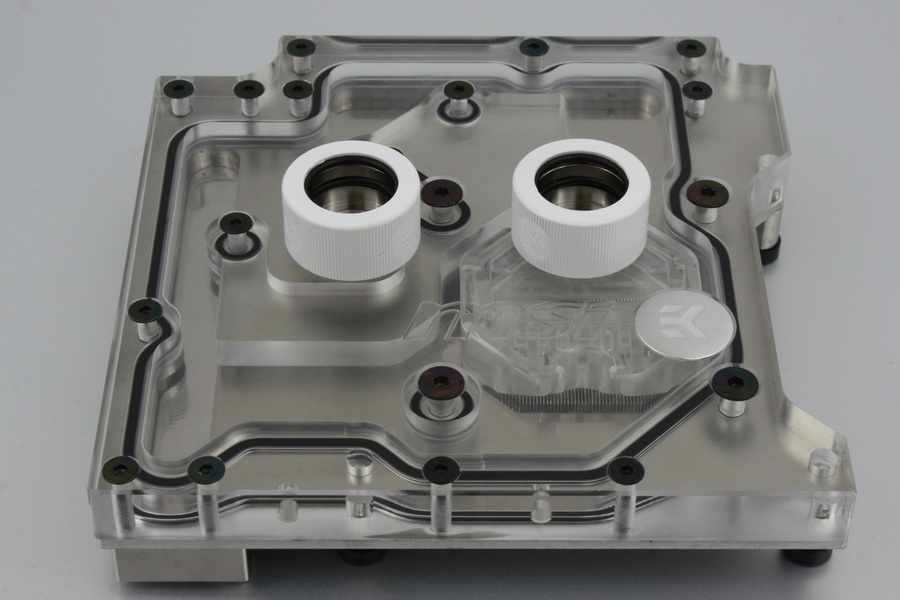

Cpu Kühler: EK-FB MSI Z170A XPOWER TE Monoblock - Nickel

Grafikkarten Kühler:EK-FC970 GTX TFX - Nickel

Terminal: EK-FC Terminal DUAL Parallel - Plexi

Ausgleichsbehälter: EK-RES X3 250 - White

Radiator:EK-CoolStream PE 360

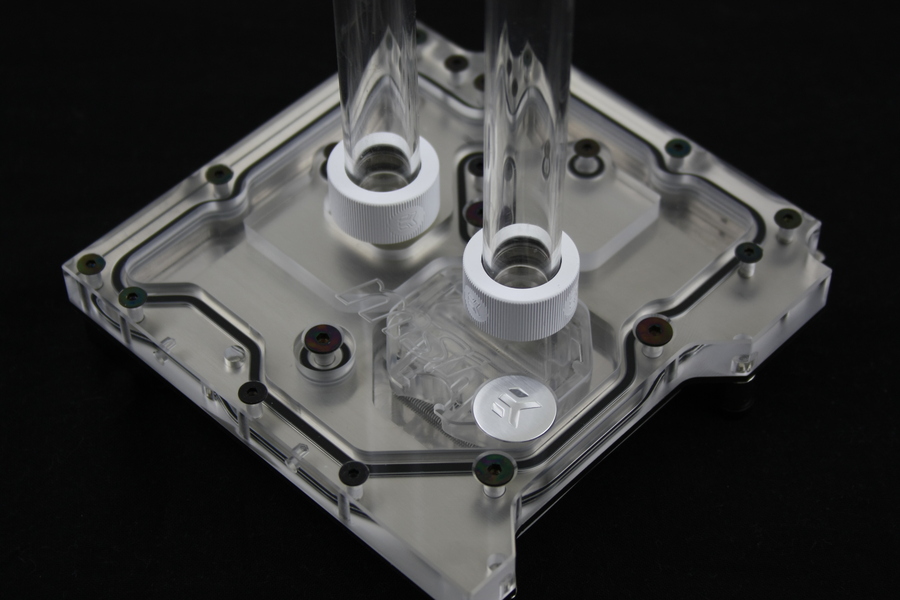

Acrylrohre: EK-HD PETG Tube 12/16mm

Acrylrohranschlüsse: EK-HDC Fitting 16mm G1/4 - White

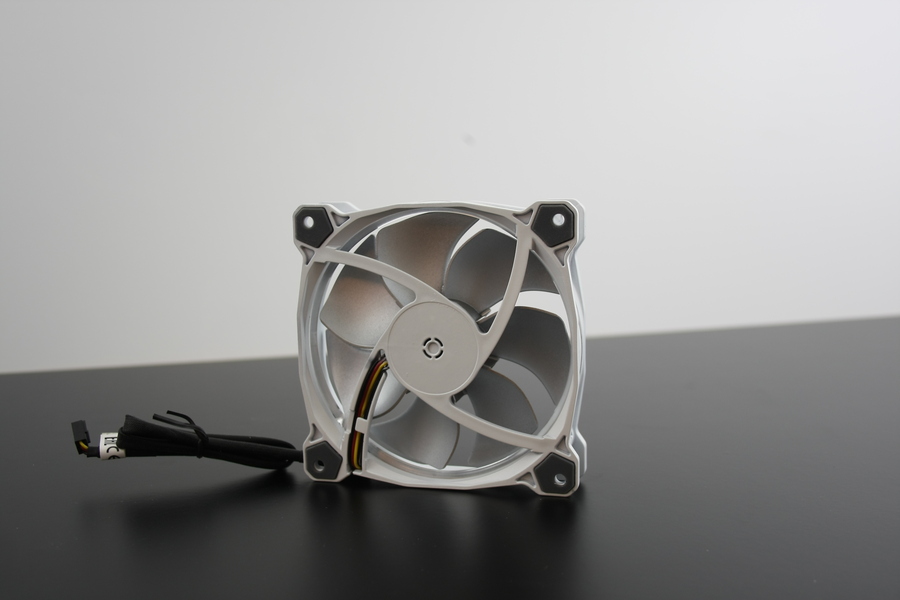

Ventilatoren: 3 x Silencio FP 120 PWM Ventilatoren: 3 x Silencio FP 120 PWM

Winkel: CoolForce 90° drehbarer Anschluss Adapter G1/4

Zubehör:

Tastatur: Cooler Master Quick Fire XTi

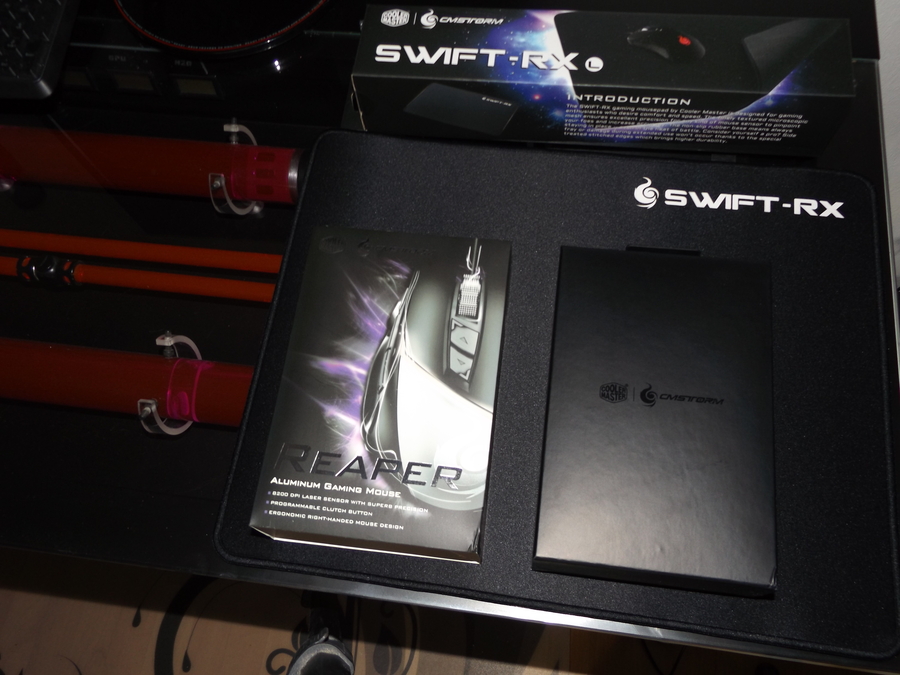

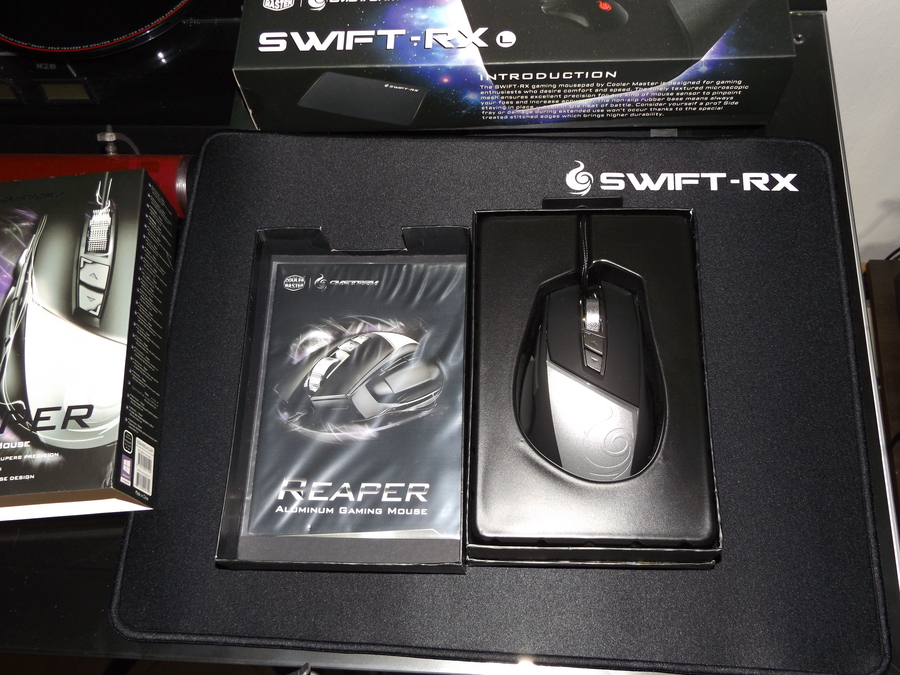

Maus: Cooler Master Reaper

Mauspad: Cooler Master Swift-RX L

Headset: Cooler Master Sirus 5.1

Ventilator: Thermaltake Riing White

Stepper Motor 28BYJ-48

Driver ULN2003

Schallsensor HC SR04

90db Buzzer

Keypad

Arduino Nano

Infrarot Empfänger

kondensator 1000 microfarad

Wiederstaand 470 Ohm

div. Pins Connectors

Digitale RGB LED Strip WS2812B

Fernbedienung

RGBW LEDs

So viel zu meiner Grundidee.

Die Planung und Vorbereitung läuft schon seit mehreren Wochen, die Details dazu folgen in Kürze!

Ich hoffe euch gefällt die Idee und Ihr unterstützt mich wo es nur geht.

Der Ablauf

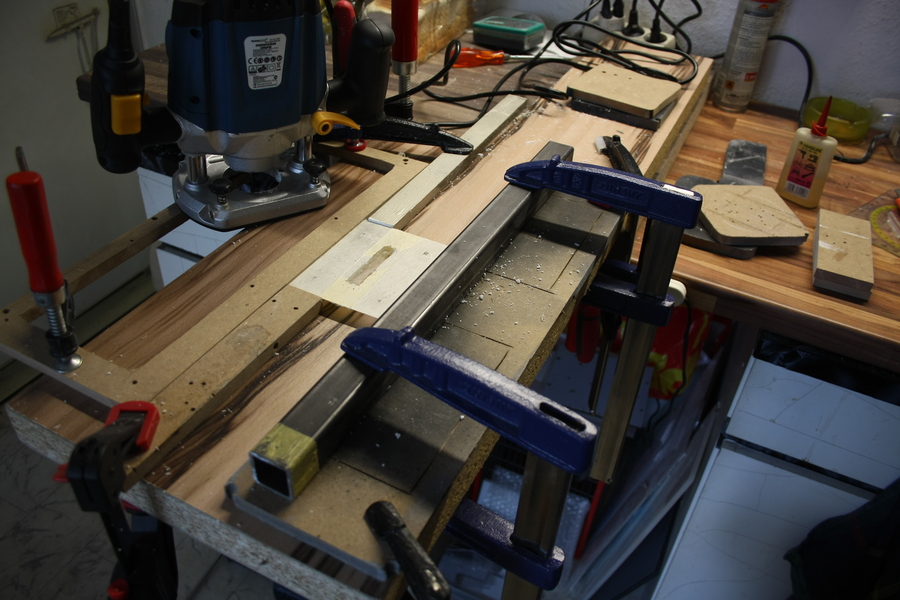

Die Vorbereitungsphase

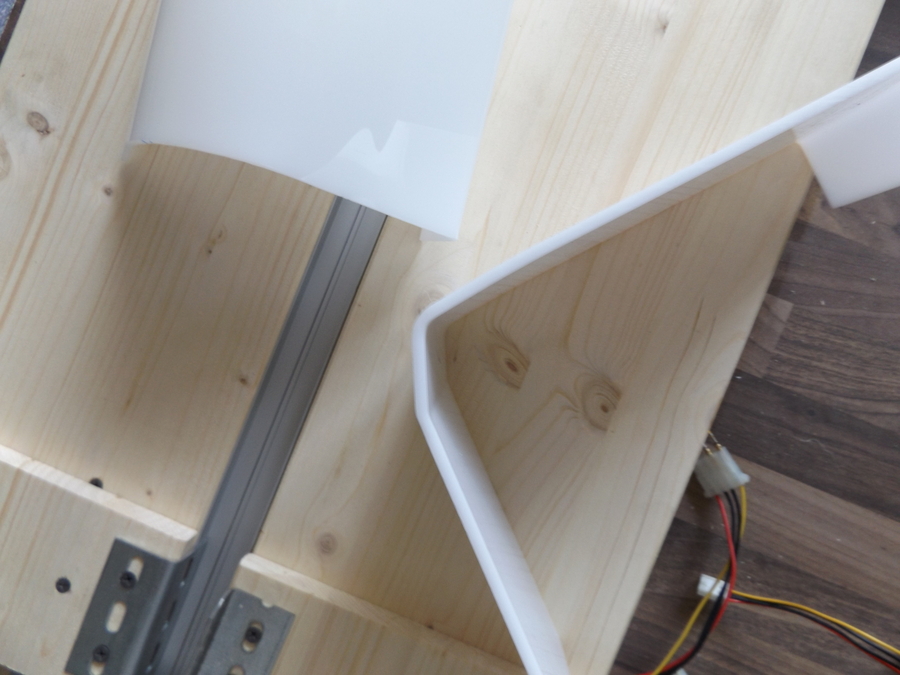

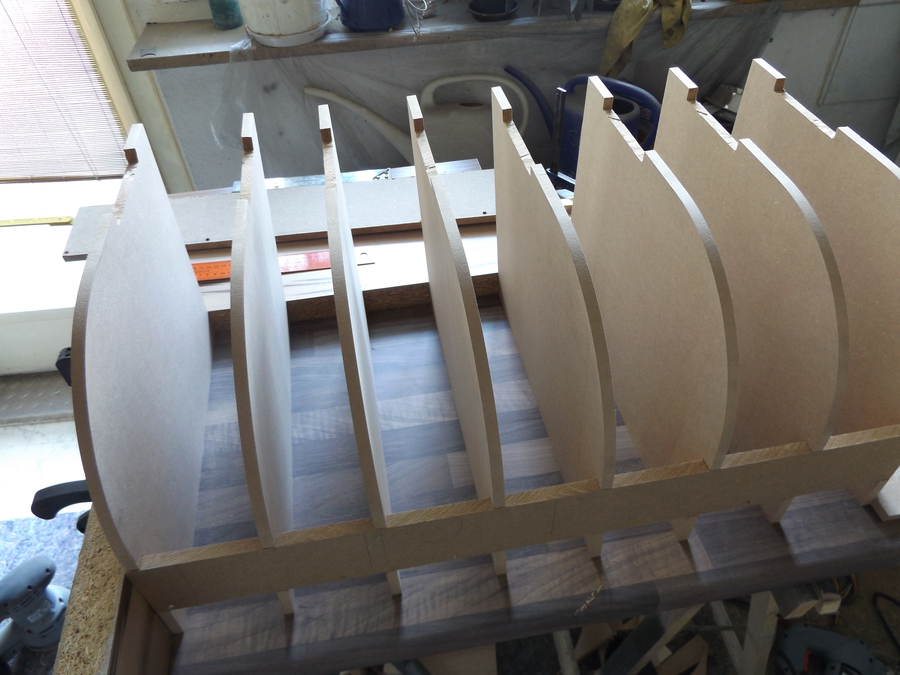

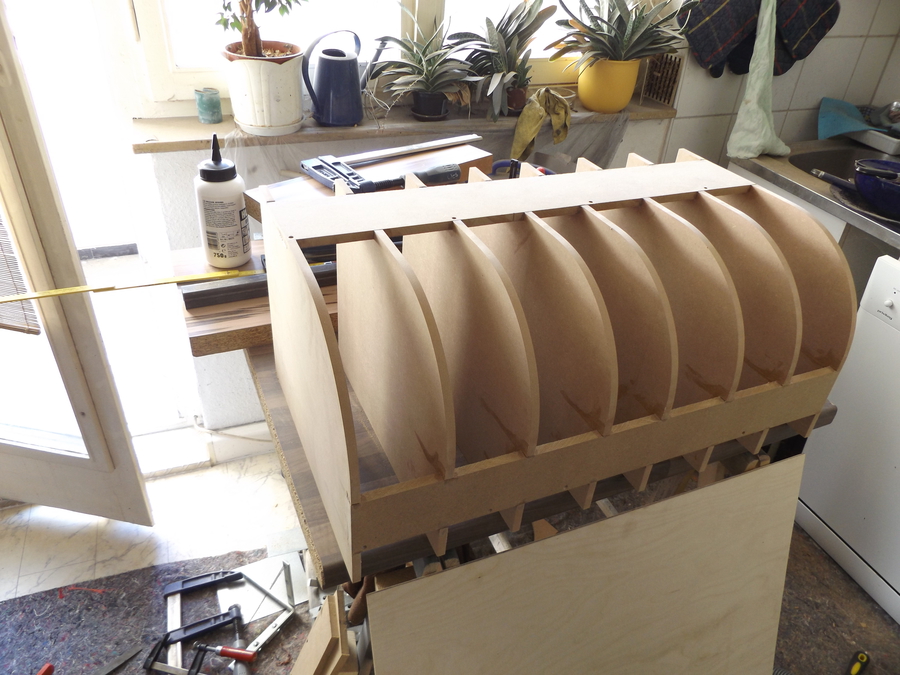

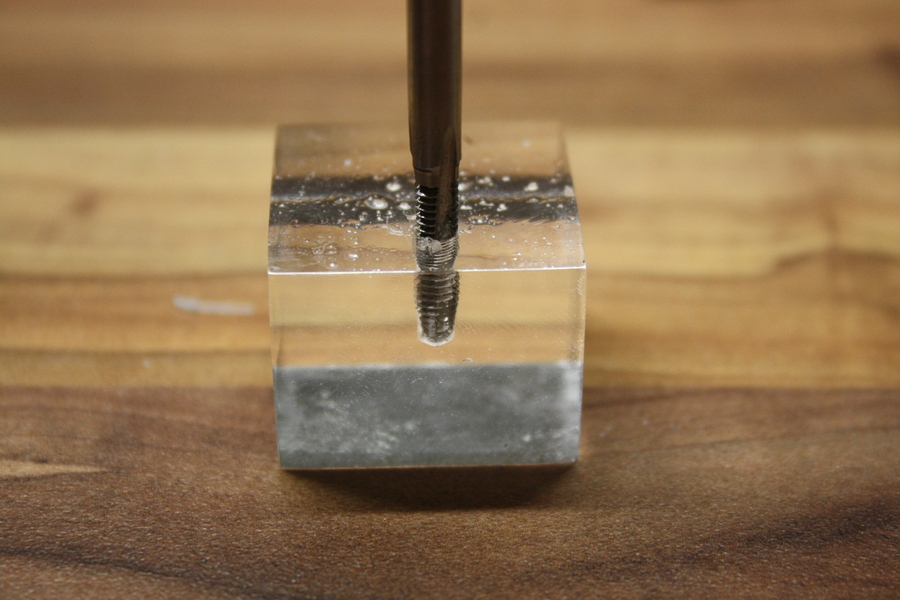

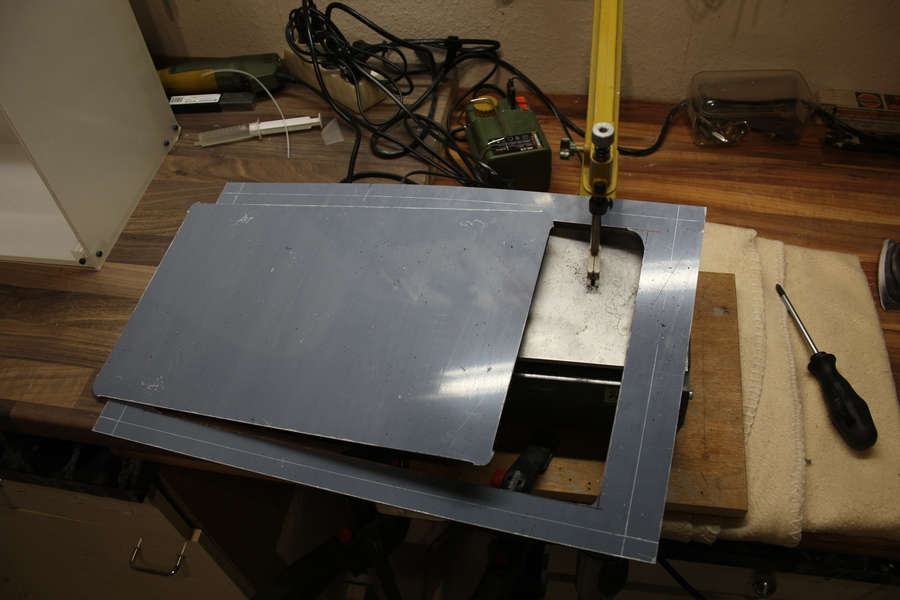

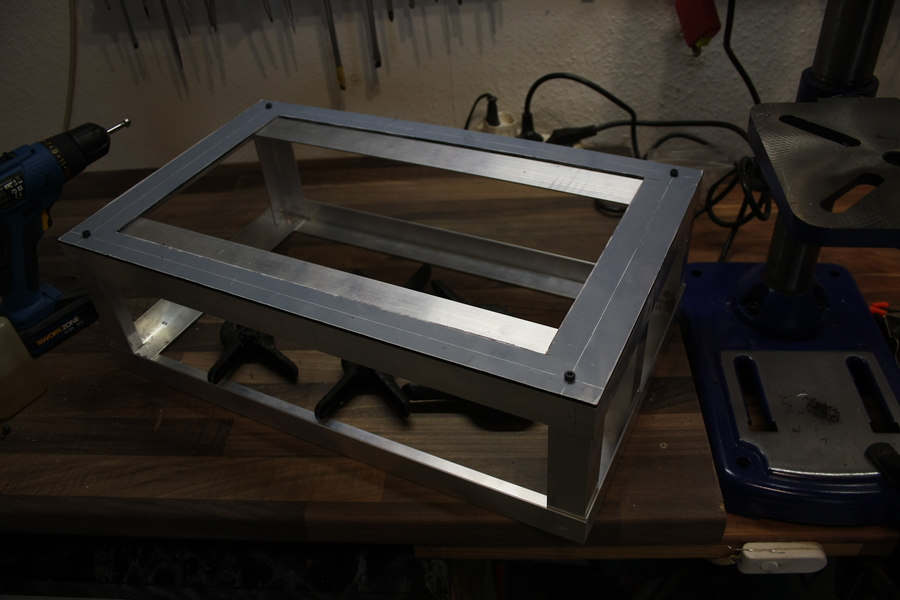

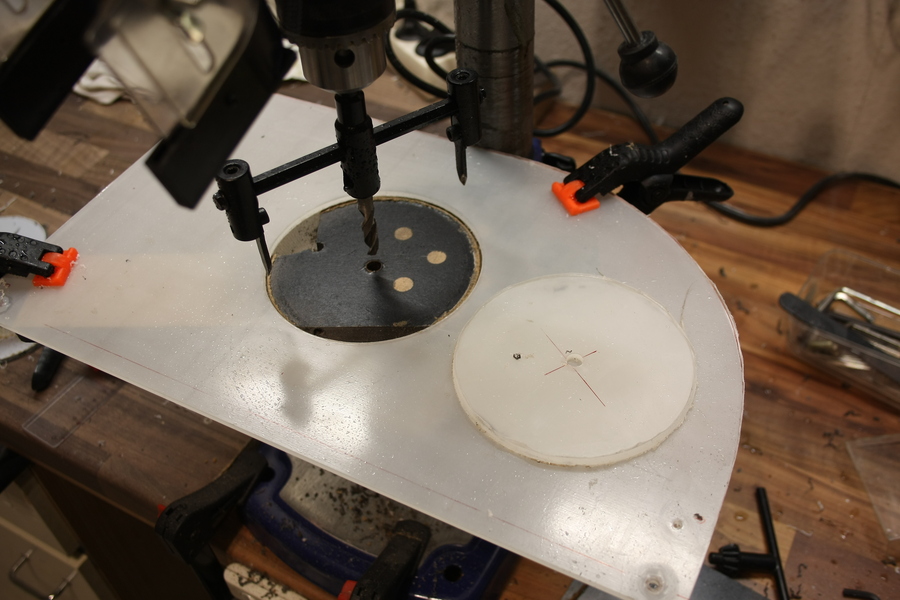

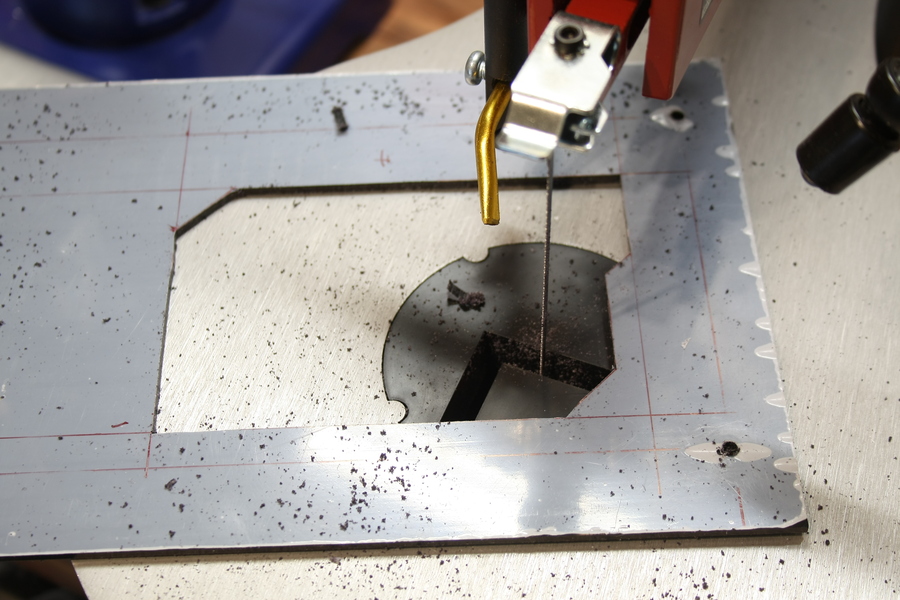

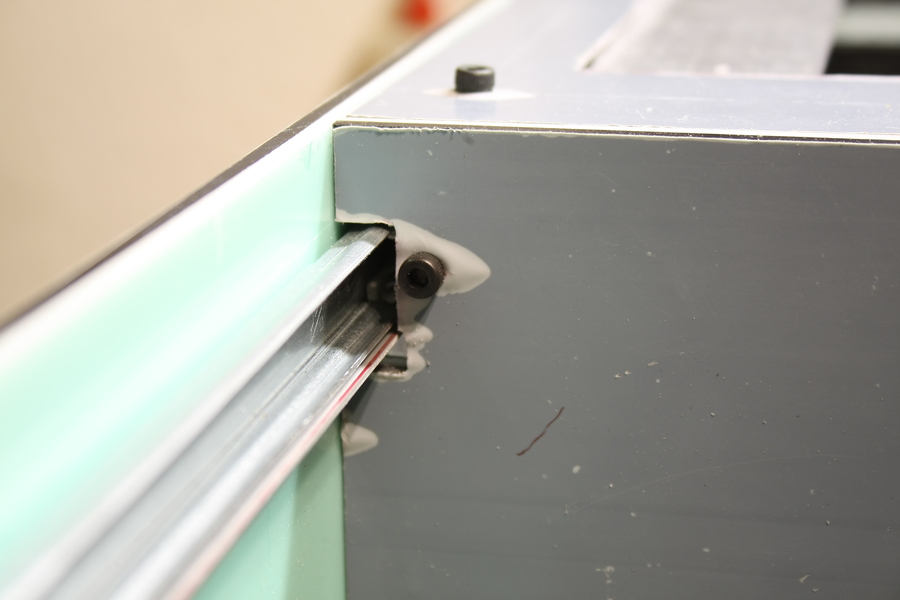

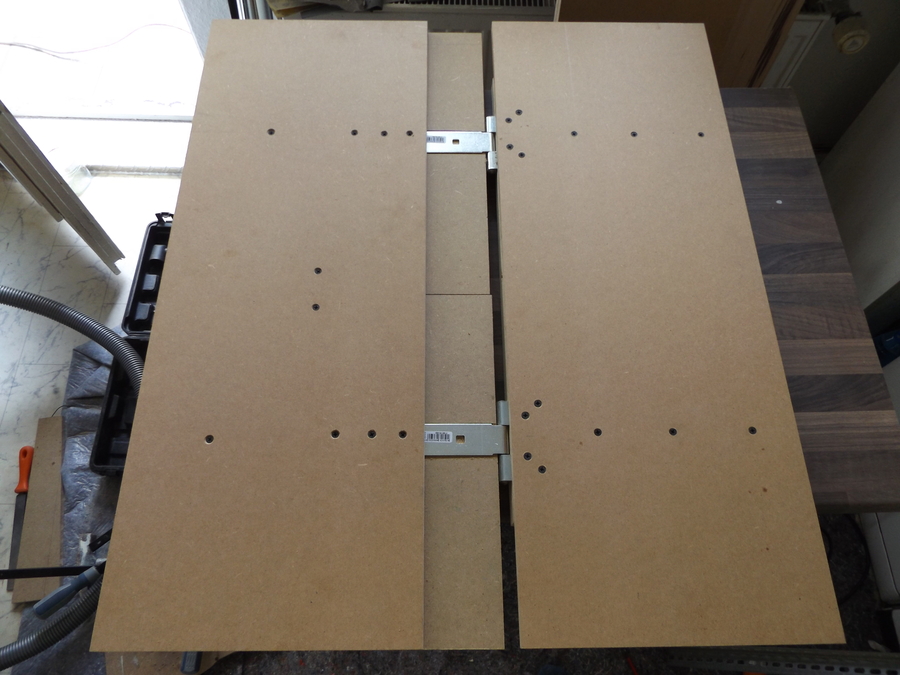

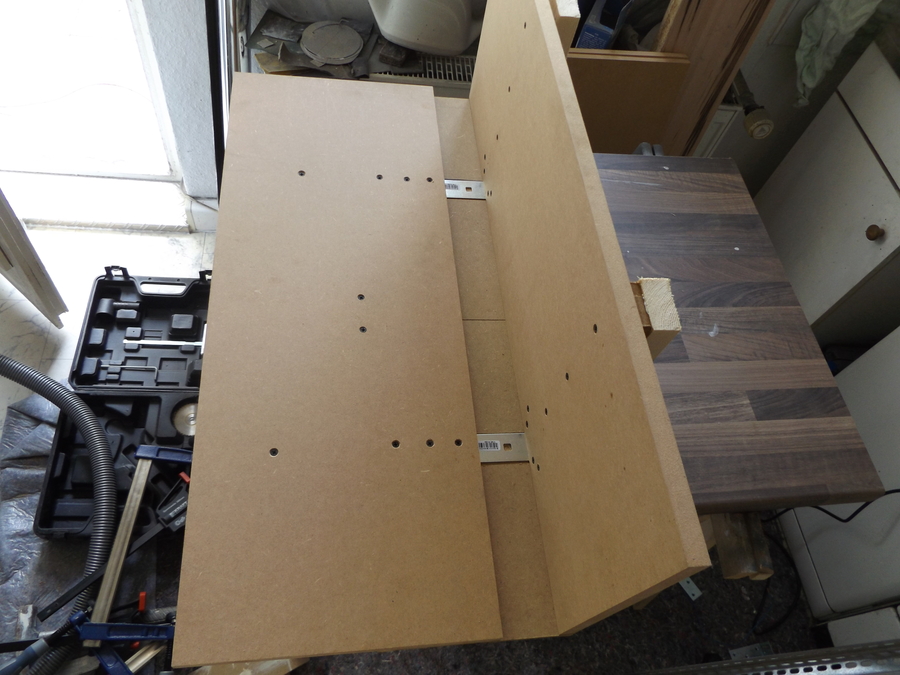

Das Baumaterial und Der Sockel

Danksagungen für die Unterstützung an meinem Projekt:

Zuletzt bearbeitet:

illepalle:

illepalle: